|

A gáz és olajmezőkön a zavartalan termelés érdekében számos

segédfolyamatot üzemeltetnek. Ezek hivatottak arra, hogy folyamatosan a

megfelelő minőséget biztosítsák és a természeti környezet védelmét

megvalósítsák. E részfolyamatokból egy az összegyűjtött vizek tisztítása,

kezelése és likvidálása.

Az elmúlt tíz év során mind a MOL

mind a Nis-Naftagas szakemberei megtiszteltek bizalmukkal és segíthettünk

e munkák elvégzésében, a hatékony rétegvíz szűrés kidolgozásában.

Írásunkban a szerzett tapasztalatokról is beszámolunk.

Az olajjal, gázzal kísérő folyadék

és szilárd szennyeződés is érkezik kisebb nagyobb mennyiségben. Ezek

leválasztása és elkülönítése fontos feladat. A folyadék legnagyobb része

általában víz, melyet megtisztítás után legtöbbször visszajuttatnak a föld

mélyébe. Mivel a víz egy vagy több mélységi rétegből származik, általában

rétegvíznek nevezik. A vizek kezelése és a megfelelő rétegbe (rétegekbe)

való visszajuttatása (likvidálása) körültekintő tervezést, kivitelezést

igényel.

A mezőn keletkező vizek

származásának és minőségének ismeretében tervezik meg a likvidálás

technológiáját. Ennek szerves része a szűrési (tisztítási) elvárás is.

Tekintettel a folyamatosan szigorodó környezetvédelmi szempontokra és

határértékekre, a tisztítás technológiájának megtervezése fokozott

felelősséget jelent. A vizek a mező élettartama során eltérő mértékben és

összetételben jelentkeznek. Fontos tehát egy olyan tisztítási (szűrési)

technológia megtervezése, mely időtálló módon a vizek minőségi és

mennyiségi változásait hatékonyan kezelni tudja.

A rétegvíz szennyeződéseket is

tartalmaz. Ezek főként szilárd és folyékony halmazállapotban vannak benne

jelen. Például kvarchomok, agyagásványok, egyéb kőzetdarabok, korróziós

termékek, aszfaltének, paraffin, egyéb hosszú szénláncú vegyületek,

nyersolaj stb. A víz a szennyeződéseket oldott és oldatlan állapotban

(lebegő anyagként) tartalmazza. A lebegő anyagok általában tisztán

mechanikai módszerekkel kiválaszthatók. Egy megfelelő hatásfokú ülepítés

és mechanikai szűrés ebben segíthet.

Az oldott szennyezők kiválasztása

már kicsit bonyolultabb. A legtöbb esetben vegyi kezelést igényel. Ez arra

irányul, hogy a szennyezők csapadék formájában kiválva az oldatból

ülepíthető és/vagy szűrhető méretű lebegő anyaggá alakuljanak. Mind az

ülepítéshez, mind a pelyhesítéshez jelentős méretű berendezésekre,

esetenként vegyszeradagolásra lehet szükség. A vázolt folyamatok

időigényesek is.

A szennyeződések több okból nem

kívánatosak a visszasajtolandó vízben. Elsősorban azért, mert a befogadó

kőzetek pórusmérete olyan kicsiny, hogy a szennyeződéseket nem tudja

átengedni. Másrészt azért, mert a célrétegtől idegen s környezetvédelmi

szempontból sem kívánatos anyagok.

A probléma, hogy a rétegek

elnyelési képessége ritkán magas fokú azért van, mert a célrétegekben

található porózus kőzetek szabad résmérete igen kicsiny (két szemcse köze

csupán néhány tized-, de maximálisan 1 - 10 mikrométer). Emellett a

rétegben elhelyezkedő kőzetanyagok már (vagy még) tartalmazhatnak elnyelt

folyadékot, jól vagy rosszul kommunikálhatnak a környező rétegekkel,

esetleg bizonyos mértékben oldódhatnak a visszatáplálandó vízben stb.

Írásunknak nem célja a részletes

probléma ismertetés - annál is inkább, mert ez mezőnként eltérő és nagyban

különböző lehet. Csupán arra kívánunk rávilágítani, mennyire fontos a

körülmények pontos, naprakész és beható ismerete. Eddig nem tettünk

említést a kérdés anyagi vonzatáról. Belátható azonban, hogy a körülmények

részletes ismerete alapján tervezhetők azok az alternatívák, melyek

várható költségeit megbízhatóan lehet előre számítani.

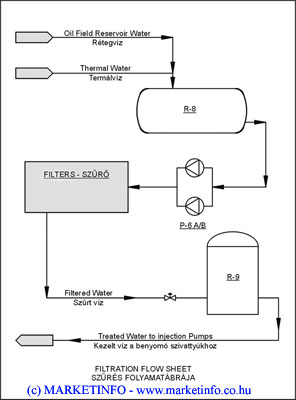

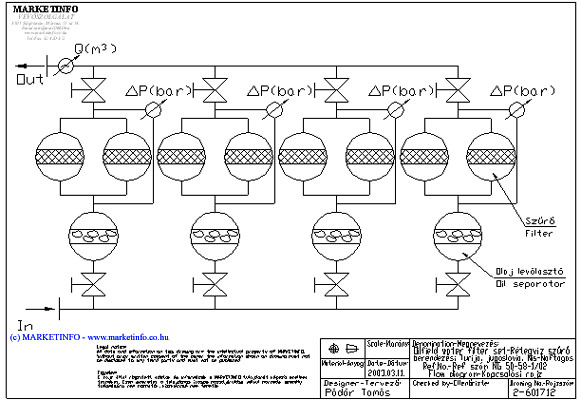

Összefoglalva és vázolva a

technológiát, az a mezőn fakasztott és leválasztott vizek összegyűjtéséből

- esetleges vegyszeres kezeléséből - tisztításából - és a célrétegbe való

visszajuttatásból áll (1. sz. ábra). A célrétegek általában nagyobb

mélységben, 1000 m alatt vannak. Emiatt is nagy nyomással, 3 - 400 bar

préselik a vizet a rétegbe. A munka dugattyús szivattyúkkal végezhető

megfelelő eredménnyel. A pontos illesztések és a mechanikus szelepek nem

sokáig viselik el a koptató hatású szilárd szennyeződéseket. Ha ezek mégis

jelen vannak, a szivattyúkat igen gyakran kell javítani, mely általában

költséges.

Megállapíthatjuk tehát, hogy a

szigorú szűrést két dolog indokolja, egyrészt a kútjavítási költségek 3

-400 000 Eurós nagyságrendje, valamint a szivattyú javítások - magas

gyakran több mint 100 000 Eurós költsége. Ha folyamatos üzemet kívánunk

megvalósítani, az elképzelhetetlen megfelelő szűrés nélkül. Mint tudjuk, a

víz kezelésére számos ismert módszer és lehetőség rendelkezésünkre áll.

Azonban minden esetben a konkrét paraméterek segíthetnek a hosszú távon is

megfelelően működő minimális költségű technológia kidolgozásában.

A szűrés megtervezésénél az első

és legfontosabb lépés a szűrési cél kijelölése. A szűrési célé, melynek

alkalmasnak kell lennie a probléma hosszú távú kezelésére.

1. sz. ábra A szűrés helye a

technológiában

1., A szűrési célkitűzés

A szűrési cél meghatározására

legnagyobb hatással az elnyelő rétegek jellemző adatai vannak. Elsősorban

azt célszerű ismerni hát, hogy a célréteg milyen feltételek mellett képes

elnyelni a folyadékot, milyen az átbocsájtó képessége stb. A következő

fontos szempont a víz összetétele alapállapotban. S nem hanyagolhatók el a

környezetvédelmi határértékek sem. Az 1. sz. táblázatban példaként

bemutatjuk egy szűrendő rétegvíz adatlapját:

Water analysis - inlet of the system

1. sz. táblázat

|

Parameter |

|

Density at 20 °C

(kg/m3) |

1011 |

|

pH |

7.75 |

|

m-alkalinity (mol

HCl/m3) |

31.3 |

|

Total hardness (on

the base of CaO) (mol/ m3) |

1.41 |

|

Salinity (g/L) |

10.82 |

|

TDS (kg/m3) |

13.65 |

|

Suspended solids

content (mg/dm3) |

50 |

|

Suspended solids

distribution

from 80 to 12 micron

from 12 to 8 micron

from 8 to 3 micron

Particles size over

80 microns are in negligible quantity. |

58.5 %

27.0 %

14.5 %

|

|

Oil content (mg/dm3) |

15.0 |

|

Na+

(mg/dm3) |

5000 |

|

K+ (mg/dm3) |

90 |

|

Ca2+

(mg/dm3) |

40 |

|

Mg2+

(mg/dm3) |

10 |

|

Fe (mg/dm3) |

1 |

|

Cl-

(mg/dm3) |

6560 |

|

(mg/dm3) |

1909 |

|

(mg/dm3) |

100 |

|

Filtration

characteristics

filtration time (min)

effluent volume (ml) |

63 min 7 s

280 |

|

Consumption of KMnO4

(mg/dm3) |

7900 |

|

Dissolved gases

H2S

(mg/dm3)

CO2 (mg/dm3)

Oxygen (mg/dm3) |

90

20-70

0.0 |

|

Corrosion rate (mpy/y) |

10-15 |

|

SRB (colonies/ml) |

100-1000 |

Az értékeket laboratóriumi

vizsgálatokkal határozták meg. Természetesen a mintákat több alkalommal

vették és vizsgálták, hiszen a víz jellemzői attól függően, hogy mikor és

hol kerülnek a rendszerbe, időben és térben is változnak. A megadott

adatok átlagértékeknek tekinthetők. Persze a megnyugtatóan stabil és

hosszú távú szűrési eredményhez az értékek szórását is célszerű ismerni.

Itt szeretnénk megjegyezni, hogy munkánk során területenként lényegesen

eltérő tulajdonságú „vizekkel” találkoztunk.

A szűréssel szembeni elvárások a

kívánt kimenő vízparaméterekkel fogalmazhatók meg egyértelműen. Ezeket

általában a következőkkel jellemezhetjük:

-

a mechanikai szilárd és

folyékony lebegőanyag tartalom kisebb legyen 2 mg/liter értéknél,

-

az olaj (illetve CH) tartalom

legyen kevesebb, mint 2 mg/liter,

-

a maradó szennyeződések 96 %-ban

legyenek 2 μm-nél kisebb jellemző méretűek,

-

a szűrőtelep 12 hónapig

folyamatosan üzemeljen karbantartás miatti leállás nélkül.

Az eddig elmondottakból kitűnik, hogy nehéz feladat megvalósítását

tűztük magunk elé. Ez elsősorban a szigorú szűrési célban - magas szűrési

finomság, nagy mennyiség és folyamatos üzem mellett - jelentkezett. (

1.sz.ábra)

Más problémákkal ellentétben ez

esetben a szűrési célt az elnyelő kőzet tulajdonságai határozták meg. A

néhány tized mikrométeres szűrési finomság (szűrési méret) viszont a

folyamatos üzem és a viszonylag nagy mennyiség miatt jelentett komoly

kihívást. A szűréshez olyan szűrőtelepet terveztünk, melynek kapacitása

elegendő az egy éves üzemidőre. Lényeges tehát a beépítendő szűrők nagy

szabad felülete. Fontos az is, hogy a szűrők induló ellenállása alacsony

legyen, és az eltömődés későn következzen be. Ehhez olyan szűrő kell, ami

viszonylag magas 4-5 bar ∆p-t is elvisel.

Így teljesülhet az az

elvárás, hogy a szűrőn folyamatosan nagy mennyiség áramolhat át.

Az elmondottak ellen hat az a

kívánalom, hogy a szennyeződések, amik a szűrőn átjutnak 2 μm-nél kisebbek

legyenek. (A magas finomságú szűrők szabad felülete általában kis értékű,

és szerkezetük kényes, ami miatt csupán néhány tized bar nyomáskülönbség

elviselésére képesek.)

Másik gond a szűrési finomság

pontossági kívánalma. A 80 %-nál magasabb érték a szokványos szűrő

anyagoknál a néhány μm-es tartományban nehezen megvalósítható.

Az

Ecofilt Mikrofilter

azonban rendelkezik olyan tulajdonságokkal, melyek elősegítik a feladat

megoldását. Ezek a tulajdonságok a következők:

-

nagy szilárdságú szerkezet,

mely akár több 10 bar-os ∆p-t (nyomáskülönbséget) is elvisel. Ez csupán

méretezési és gyártási kérdés.

-

magas szűrési pontosság, mely

meghaladja a 95 %-ot (de kívánságra 99 % is biztosítható). Erre a gyártási

technológia ad garanciát.

-

mindemellett a szabad felület

értéke magas, mely garantálja a kívánt hosszú, 1 éves működési ciklusidőt.

Ezalatt a berendezést nem kell

kitakarítani (karbantartani).

-

a felsorolt tulajdonságok

miatt a szűrés pontosan tervezhetővé válik annak ellenére, hogy a

szennyeződések és az átbocsájtott mennyiségek időbeni értéke szinte előre

jelezhetetlenül változhat.

A szűrési cél tehát 2 μm-es

szűrési finomság 12 hónapon át óránként 10 - 50 - 100 m3 víz

átbocsájtása mellett.

2., Laboratóriumi vizsgálatok, szűrési

kísérletek

Annak ellenére, hogy a szűrési

cél előre meghatározott a megfelelő szűrési kapacitás megtervezéséhez

elengedhetetlenül fontos a szennyező anyagok részletes és átfogó ismerete.

Mind a koncentráció várható értékeinek, mind a szennyező anyagok fajtáinak

és összetételi arányának meghatározása szükséges a megfelelően tartós

szűrési eredményhez. A laboratóriumi

elemzéshez több alkalommal vettünk vízmintákat. Ennyivel azonban nem értük

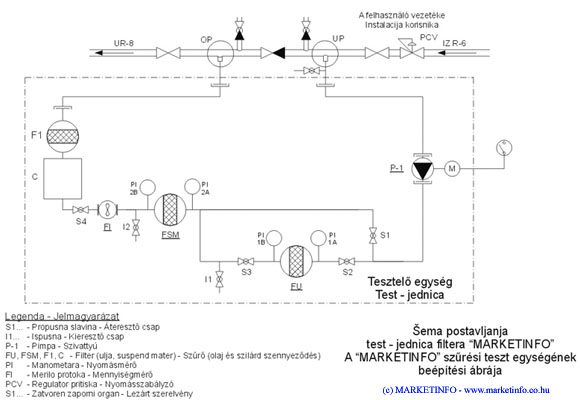

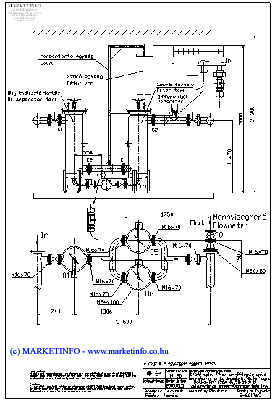

be. Az üzemben kísérleti szűrést is végeztünk mellékágban az 2. sz. ábra

szerint.

2. sz. ábra Szűrési kísérlet

A víz mintavételt a kísérleti

berendezéssel oldottuk meg. A szivattyú (p-1) azért volt szükséges, hogy a

megszűrt vizet vissza tudjuk nyomni a főágba. A rétegvíz útja ezután FU,

FSM, F1, C különböző szűrőkön vezetett keresztül. Mintákat az I1; I2

csapokon vehettünk a szűrletekből. A nyomásértékeket a PI-vel jelölt

nyomásmérőkön olvashattuk el. Az átáramlott mennyiséget az FI

mennyiségmérőn regisztráltuk.

A kísérleteket általában két vagy

három fázisban végeztük. A kísérletek során nyert mintákat is elemeztük. A

mérési eredmények alapján vált megtervezhetővé az alkalmazandó

szűrőberendezés. A kísérletek során egy bizonyos víz mennyiség megszűrése

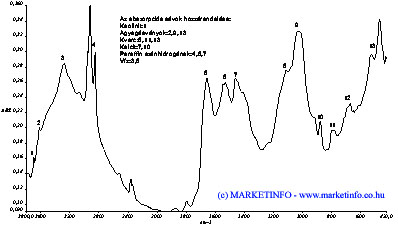

után az előszűrőket is vizsgálatnak vetettük alá. A laboratóriumban

kimostuk az előszűrőkből az általuk felfogott anyagot. Ezt azután

megelemeztük. Egy eredményt mutat be a 3. sz. ábra.

3. sz. ábra

Az előszűrőről leválasztott anyag összetételének FT-IR vizsgálata

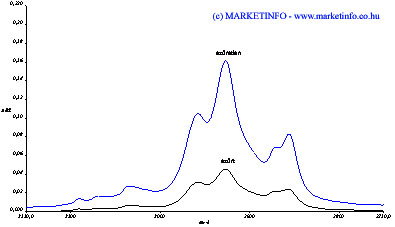

Ugyancsak e módszerrel néztük meg az olajtartalmat is. Az előszűrőkből,

olajleválasztókból eltávolítottuk a kiszűrt anyagot és mennyiségre -

minőségre végeztünk vizsgálatot. Egy eredményt szemléltetünk a 4. sz.

ábrán.

4. sz. ábra A szűretlen és szűrt víz

olajtartalmának FT-IR vizsgálata

(a 2926cm-1-nél mért abszorbancia (ABS) a minta

olajtartalmával arányos)

A fekete vonal a szűrt vízmintában lévő olajtartalmat, míg a kék vonal a

szűretlen vízmintában lévő olajtartalmat mutatja be. A csökkenés

nagyságrendjét egyértelműen illusztrálja.

A lebegőanyag részecskéket mikroszkópikus vizsgálatnak vetettük alá.

Megállapítottuk, hogy a jellemző méret melyik tartományban van. Általában

az is megfigyelhető volt, hogy e kisméretű szemcsék idővel nagyobb

pelyhekké 10 - 1000 μm tapadtak össze.

Nem említettük még a vizek

hőmérsékletét. Pedig ez is egy fontos tényező. Az olajmezők minden

évszakban folyamatosan üzemelnek. A termék nagyobb mélységből származik.

Hőmérséklete télen és nyáron azonosra vehető. Azonban a leválasztott

melléktermékek, így a rétegvíz hőmérséklete tág határok között változhat.

Ennek oka a technológiában keresendő.

Tudjuk, hogy a vízben oldott

anyagok mennyisége hőmérsékletfüggő. A vízhőmérséklet változása tehát a

szűrésre is hatással lehet. E nézőpontból is végeztünk vizsgálatokat. A

kicsapódásra hajlamos oldott szervetlen anyagok a szűrési folyamatot

hátrányosan befolyásolják (pl. Ca, Mg, Fe sók). Az a kívánatos, ha ezek

alacsony koncentrációban vannak jelen. Az oldott szervesanyag tartalommal

arányos kémiai oxigénigény (KOIK) általában magas értékű.

A kísérletek jellemző eredményeit

a 2. sz. táblázatban foglaltuk össze. A kísérleti szakaszokat 1-2-3

számokkal jelöltük. A táblázat az elemzések leglényegesebb adatait

mutatja. A kísérlet első fázisában (1) közelebb kerültünk a megoldáshoz. A

második fázisban (2) beépített kiegészítő szűrő a KOIK értéket

nem befolyásolta, viszont a lebegőanyag paraffin szénhidrogén tartalmának

jelentősebb csökkenését okozta. A (3) fázisban szigorítottunk a szűrési

méreten, mellyel a lebegőanyag tartalom a szabványos ivóvíz értéket

közelítette meg.

2. sz. táblázat

|

Lebegőanyag-tartalom |

Minták jele |

|

1. |

2/1 |

2/2 |

3. |

|

Be |

Ki |

Be |

Ki |

Be |

Ki |

Be |

Ki |

|

Összes mennyiség mg/l |

12,5 |

2,7 |

15,3 |

4,4 |

10,4 |

2,6 |

11,2 |

1,1 |

|

Vasoxid, vashidroxid mg/l |

- |

- |

12,24 |

1,76 |

6,24 |

1,3 |

8,96 |

0,33 |

|

Agyagásvány

mg/l |

10,0 |

2,16 |

1,53 |

2,2 |

3,12 |

1,3 |

1,12 |

0,66 |

|

Paraffin, CH

mg/l |

2,5 |

0,54 |

1,53 |

0,44 |

1,04 |

~0,0 |

1,12 |

0,11 |

3., Megvalósítás

A szűrési cél és az elvégzett

kísérletek, laboratóriumi vizsgálatok kijelölték azt az utat, melyet a

szűrőberendezés tervezése során követtünk. Először is, a nagy mennyiségű

olaj és aszfaltén, melynek fogságában agyagásvány szemcsék vannak, azt

kívánja, hogy alkalmazzunk egy durva olajleválasztó egységet, melyben ezek

a szennyeződések fennakadnak. Ez arra is megfelelő, hogy a finom szűrőt

tehermentesítse a hosszú működési ciklusidő reményében. Az olajleválasztó

kapacitását (felületét) úgy alakítottuk ki, hogy a kívánt élettartam, 1 év

alatt szennyeződjön el.

Ezt úgy értük el, hogy az

olajleválasztóban a nagyobb szemcséknek ülepedési lehetőséget is

biztosítottunk. E technikával az egység ellenállása viszonylag alacsony

értéken tartható. Az áramlási paraméterek a hatásos leválasztást segítik

elő. Az olajleválasztó után a víz a szűrő egységbe kerül. A folyamatos

működés kívánalma miatt ezt párhuzamosan kapcsolt szűrőedényekkel oldottuk

meg. A párhuzamos kapcsolás lehetővé teszi, hogy az egyik szűrőegység

eltömődése után a másik (még tiszta) szűrőedényre való átállással a

szűrési vonal működése a kívánt időtartamig extrém esetben is folyamatos

legyen. A berendezés elvi kapcsolását a 5 sz. ábrán szemléltetjük.

5. sz. ábra Berendezés elvi kapcsolása

A szűrőedények eltömődését a ∆p

(nyomáskülönbség) mérő berendezések mutatják, illetve jelzik. Egy szűrési

vonal felépítését a 6. sz. ábrán adjuk meg. A szűrőn átfolyó

vízmennyiséget mennyiségmérő regisztrálja.

A hosszú idejű folyamatos működés

érdekében 4 párhuzamos szűrési vonalat alkalmaztunk. A szűrési vonalak

üzemeltetése (kiválasztása) a beépített elzáró szerelvények

nyitásával-zárásával történik. Természetesen ez lehet kézi vagy

automatikus üzemeltetésű is.

6. sz. ábra Egy szűrési vonal

A tartályok és csővezetékek

szénacélból készülnek. Tekintettel a kismértékű korróziós veszélyre a

szénacél alkatrészeket tüzihorganyzással védtük.

Az edényekben szerelt

szűrőegységek

Ecofilt Mikrofilter

védjegyű gyertyás szűrők. A szűrőgyertyák kaszkád kivitelűek. A

rozsdamentes acél alaprétegen (garantált réteg) előszűrő van. Az előszűrők

anyaga környezetbarát szűrőanyag. A szűrőgyertyák könnyen kezelhető

szűrőegységet alkotnak (7. sz. ábra). Az előszűrőre azért volt szükség,

hogy a jellemző koncentrációban és méretben előforduló szennyeződések az

előszűrőkben váljanak ki. A garantált réteg a szűrőkaszkádon átjutó

szennyeződések méretét határolja le 98 % pontossággal. A képen az a pillanat látható, mikor a karbantartó berendezés

segítségével az elszennyeződött szűrő egységet a dolgozó kiemeli a

szűrőtartályból. Érdemes megfigyelni a szűrőgyertyákon felrakódott kiszűrt

agyagot. Fekete színe jól mutatja, hogy a finomabb olajos szennyeződések

az előszűrőben válnak ki. A szűrés

megfelelő méretezése esetén a szennyeződések döntő része az előszűrőben

marad. Ezt mélységi szűrőként - a kiválasztott anyag tárolására -

használjuk. A rozsdamentes acélból tekercselt alaprétegen ilyenkor

elenyésző mennyiségű szennyeződés rakódik ki. Általában a garantált (alap)

réteg ez esetben nem tömődik el.

7. sz. ábra A szűrőegység

kiemelése

Egy megvalósított szűrőtelep képe

a 8. sz. ábrán látható. A képen felismerhető a gyűjtővezeték és a róla elágazó szűrési vonalak.

Jól láthatóak a differenciál nyomásmérők és az elágazó csapok piros színű

kezelő karjai. A szűrőtelep ez

esetben zárt helyen került elhelyezésre, mely részben klimatizálja az

üzem-viszonyokat is. Szabadtéri elhelye-zéskor természetesen felmerül az

üzemi hőmérséklet biztosításának kérdése is.

8. sz. ábra Szűrőtelep

A szűrőegységek műhelyben

egyszerűen karbantarthatók. A szűrőgyertyákra rögzített előszűrők

lehúzhatók. Karbantartásuk vagy cseréből, vagy olajoldószerben való

kimosásból áll. A kimosott előszűrők a tapasztalatok szerint 4-5

alkalommal újra használhatók. A szűrőgyertyák puha szőrkefével

olajoldószerben tisztíthatók. A tisztítás 100 %-ban hatásos. Ez a gyertyák

kiviteléből adódik. Tisztítás után a szűrőegységbe a kimosott

szűrőgyertyák és előszűrők visszaszerelhetők. A tapasztalat az, hogy egy

ilyen nagy szennyezettségű helyen is a szűrőgyertyák 10 évig

használhatóak.

A szűrőegység aztán a 7. sz. ábrán

látható módon visszahelyezhető a szűrőtartályba. Megfelelő tömítettség

esetén a szűrés folyamatosan a kívánt finomsággal és hatásfokkal

biztosítható.

| Egy

működő berendezés főbb műszaki adatai: |

| Tervezési nyomás: |

16 bar |

| Tervezési

hőmérséklet: |

-20... +80 °C |

| Üzemi nyomás: |

4-6 bar |

| Üzemi hőmérséklet: |

0...80 °C |

| Űrtartalom: |

12 x 0,13 m3 |

| Szűrendő közeg: |

rétegvíz,

termálvíz |

| Kapacitás: |

40 m3/óra |

| Szűrőegység: |

Ecofilt

Mikrofilter |

| Szűrési méret: |

2 μm |

| Műszerezettség: |

differenciál

nyomásmérők, mennyiségmérők |

4., Eredmények

A berendezések több éves

működése alatt az üzemeltetők a vízminőséget folyamatosan figyelemmel

kísérik. A szűrőtelepek megfelelő üzemét jelzi, hogy a vízminőség

szennyezettsége a kívánt lebegőanyag és olajtartalom alatt marad. A hosszú

idejű tapasztalat az, hogy a kívánt szűrési finomság mellett a kívánt

szűrési ciklus is megvalósult (1 év). A legutóbbi esetben az egyik

szűrőtelepen pl. 17 hónap folyamatos üzemidő után kellett szűrőtakarítást

végezni.

Az

Ecofilt Mikrofilterrel

felépített szűrőtelep extrém körülmények között is kipróbálásra került. A

tartályok tisztítása során, sűrű iszapot szűrve 7 napon keresztül képes

volt üzemelni. (Normál esetben a rétegvíz szennyezettsége az 1 - 10000

mg/m3 értékhatárok közé tehető).

4.1 Gazdasági eredmények

A beruházás vizsgálatát az

illetékesek elvégezték. Az eredmény jellemzésére elmondható, hogy az

eltelt több év alatt az

Ecofilt

Mikrofilter védjegyű szűrőbetéteket nem kellett újra cserélni. A

szűrőegységek kívánt ciklusidejű kitakarítása után a szűrőgyertyákat új

vagy kimosott előszűrőkkel újra beszerelték. A karbantartásigény mellett

tehát az alkatrészigény is alacsony. Csupán előszűrők szállítása vált

szükségessé.

A szivattyúk javítása - mellyel a

besajtolási nyomást állítják elő - hatodrészére csökkent. Korábban - a

bemutatott szűrés megvalósítása előtt - évente 3 db szivattyú javítására

volt szükség. A rétegvíz szűrés e módszerének bevezetése után 2 évenként 1

db szivattyú kerül főjavításra. Emellett a kútjavítások költsége is

jelentősen esett. Aminek oka a javítások gyakoriságának jelentős

csökkenése. Mindez a jól megválasztott szűrési célra és annak maradéktalan

megvalósítására vezethető vissza.

E helyen is szeretnénk

köszönetet mondani mind a MOL Rt., mind a NIS-Naftagas szakembereinek a

számunkra biztosított lehetőségért és a korrekt együttműködésért. |